Возможности термической обработки внутри вакуумной печи обеспечивают совершение разного рода теплового влияния на металл, разные сплавы и прочее сырье, без сопровождения пагубного влияния воздуха из окружающей среды. Благодаря такому процессу на поверхности сплавов не формируются оксиды, также совершается полное выведение пузырьков воздуха либо газа, создавая однородную и плотную структуру материала. В процессе плавки металлической руды в вакуумных печах происходит практически полное удаление молекул водорода, воздуха, азота и нитрида. Конструкции вакуумных печей, в зависимости от рода деятельности предприятия, где они будут устанавливаться, имеют горизонтальную либо отвесную загрузку. Если, к примеру, рассматривать процесс цементации при помощи атмосферного оборудования, то вакуумная печь справляется с такой задачей минимум в 5 раз быстрее. Также существенным плюсом является однородность материалов по всему сечению и возможность предания прочности и хороших рабочих свойств любым деталям, вне зависимости от геометрической формы. Такие особенности очень востребованы в машиностроительной промышленности, ракетостроении, автомобильной индустрии и прочих сферах деятельности. По принципу действия вакуумные печи основаны на создании вакуума внутри рабочей области, который впоследствии замещается чистым азотом. Таким образом, разряженная атмосфера способствует максимальному однородному смешиванию разных примесей, избежанию попадания в обрабатываемый материал посторонних веществ и т.д.

Конструктивно сложилось, что вакуум в подобных печах имеет периодическое воздействие. Такой способ является оптимальным, из-за постоянного перемещения конвейера, в процессе обработки серийного числа деталей.

Что такое вакуумные печи?

Это оборудование, предназначенное для проведения термической обработки в вакууме, в условиях отсутствия окислительной среды. Подобные агрегаты являются многофункциональными механизмами, где можно провести любую известную человеку термическую обработку необходимого материала.

Положительные качества, которыми обладает функционал вакуумной печи:

- Минимизация осадки и потери объема обрабатываемого материала;

- Хороший результат, вне зависимости от количества циклов;

- Достижение полной однородности структуры материала; возможность контролировать и прогнозировать качество и количество конечного продукта;

- Благодаря термообработке можно добиться очень хорошей прочности;

- Пропадает надобность в дальнейшей шлифовке побывавшего в вакуумной печи материала.

Принцип работы вакуумной печи

В основу процесса выплавки вложено действие разряда дуги, в тот момент, когда электрический разряд воздействует на газовую смесь в вакуумной среде. Данный процесс обеспечивает высокий уровень температуры, что даже при маленьких габаритах вакуумной печи позволяет расплавить болванку из металла.

В зависимости от способа воздействия нагрева на материал, печи бывают косвенного и прямого действия. Последние в свою очередь обладают большим эффектом, за счет непосредственного прогрева возделываемого вещества, что сокращает время плавки и расширяет возможности температурного диапазона. Но не во всех случаях применение прямого типа нагрева в печах актуально. Это связано с тем, что некоторые виды материалов негативно реагируют на прямое прогревание, поэтому в таких случаях используют печи косвенного нагрева.

Так как и любое другое оборудование, у вакуумных печей есть свои разновидности, среди которых наиболее популярные – это дуговые, индукционные и термические вакуумные печи.

Вакуумные печи для термообработки

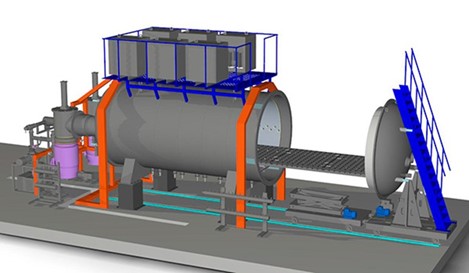

В основном, такие печи используются на предприятиях по обработке металла. Это обусловлено большим количеством манипуляций, которые необходимы для полноценной работы с металлическими изделиями, среди них можно отметить: отжиг, закалку, пайку, отпуск, литье и т.д. В некоторых случаях, для получения необходимого результата, требуется прогрев печи до 1500 градусов и справиться таким разогревом сможет не каждый сплав, из которого изготовлены нагревательные элементы. Для этих целей используют специальные составы, обладающие высоким сопротивлением к омическому воздействию. По причине высокой температуры внутри рабочей области, такие печи оборудуют специальными подъемными дверьми либо подами для погрузки и разгрузки возделываемого материала. Также, во избежание повреждения блока управления таким оборудованием, его выносят либо на внешний кожух печи или вообще устанавливают отдельно, на некотором расстоянии от устройства.

Печь для термической обработки металла

Корпуса таких агрегатов изготавливаются из сверхпрочных и ударо-защищенных материалов, а внешние стенки короба в основном делаются из нержавеющей стали. Что касаемо нагревательных элементов, то они надежно защищены от попадания влаги и механических повреждений. Особенности, которые могут включать в себя большие габариты или сверхвысокую температуру рабочей камеры предрасполагают к двум вариантам организации погрузки обрабатываемых материалов вовнутрь печи, что разделяет их на устройства с выкатным поддоном и агрегаты с автоматически поднимающейся дверью. Еще одной важной деталью печей для термообработки металла является пульт управления, который должен обязательно включать в себя наличие всех датчиков и защитных механизмов, во избежание аварии.

Камерная печь для термообработки

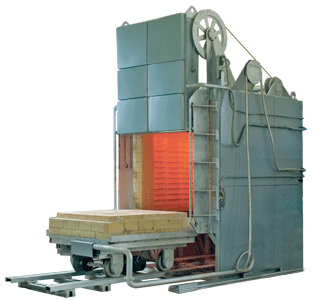

При использовании камерных печей для обработки металла их конструкция подразумевает разный способ исполнения загрузочно-разгрузочных механизмов. Таким образом, бывают вертикальные, ямочные, колпаковые, выкатные печи. Наиболее уязвимой частью внутреннего объема устройства является пол, поэтому его выстилают из ударопрочного материала, который выдерживает практически любые нагрузки. Стены камеры в основном возводят из огнеупорного кирпича или термостойких плит, а плоскость потолка изготавливается из малоинерционного волокнистого материала, обладающего огнеупорным свойством. Расположение нагревательных элементов в камерных печах зависит от технологии производства. Чем выше необходима температура прогрева, тем большее количество нагревателей располагают внутри камеры. Таким образом, элементы могут устанавливать лишь на стенах, в стенах и двери, по всей поверхности камеры.

Из-за использования высокой температуры внутри камерной печи применяется высокоточная электроника и датчики, которые автоматически регулируют подачу электроэнергии на нагреватели. Такая безопасность необходима во избежание получения сотрудником теплового удара, при открытии дверей печи либо для блокировки перегрева обрабатываемого материала.

Если же камерная печь имеет прямое предназначение, в виде термообработки таких сплавов, как алюминий либо латунь, то нагревательные приспособления, расположенные на внутренних стенках рабочей камеры, необходимо дополнительно защищать листовой сталью с толщиной минимум 1 мм. Такая конструкция необходима для максимальной защиты обрабатываемого материала от воздействия тепловых волн. Дело в том, что эти сплавы теряют свои физические свойства, если на них воздействует резкий перепад температуры либо обработка происходит при неправильном уровне прогрева. Поэтому не только защищают материал от прямого попадания тепловых волн, но и устанавливают дополнительные датчики, а также микросхемы для тончайшей настройки прогрева печи, с максимальной погрешностью +-2 градуса.

Шахтная печь для термической обработки

Составными частями таких механизмов являются: оболочка, футеровка, мультифильтр, нагревательные элементы, погрузочно-разгрузочная дверь, трубопровод для ввода либо вывода требуемого защитного вещества, контейнер для охлаждающей жидкости, электро-тепловые преобразователи, панельные и блочные материалы термической защиты, датчики и микросхемы для управления рабочими органами в шахтной печи, вспомогательные устройства, подключаемые в условиях использования таких механизмов, в нестандартных обстоятельствах эксплуатации.

Основным преимуществом данных печей являются их конструктивные особенности. Они выражены в организации погрузочно-разгрузочных манипуляций в вертикальном положении агрегата. Такой способ работы с материалом удобен на тех предприятиях, где конвейерные передвижения деталей и сырья производятся при помощи стационарной кран-балки либо передвижного телескопического мини-крана. Еще одним преимуществом является тот факт, что данные агрегаты вообще не требует присутствия рядом с ними человека, для осуществления загрузки материала, либо настройки системы. Это все осуществляется удаленно, с использованием механических помощников, обеспечивающих полную безопасность сотрудников предприятия, где установлены такие печи.

Если внутренний объем рабочей камеры не превышает 20 литров, то транспортировка материала осуществляется, в основном, вручную. Для того чтобы человек не подвергся тепловому удару, в таких печах конструкция подразумевает специальную защиту, при открытии дверцы кожуха.

Вакуумная печь для отжига

В принципе, любая конструкция печи, а также ее технические характеристики, подходят для процедуры отжига, вне зависимости от материала. Данную манипуляцию проводят с огромным количеством разновидностей металла и сплавов, целью которой является предание прочности поверхности либо корректировка уже обработанных деталей. Наиболее оптимальная температура для проведения отжига в вакуумной печи составляет 450-1250 градусов. После прохождения процесса, обрабатываемый материал нельзя искусственно остужать, так как это кардинально изменит его физические характеристики. Процесс остужения должен происходить в условиях атмосферного давления и комнатной температуры.

Если для примера рассмотреть процесс изготовления проволоки и катанки, то проведение отжига данных материалов, оказывается самым дорогостоящим этапом изготовления. Получается так, что количество денежных средств на проведение отжига составляет 12%, от общих расходов на производство проволоки. Из-за таких немаловажных нюансов, большое внимание уделяется минимизации затрат на электричество, что достигается новыми типами электронагревателей и дополнительной компьютеризацией, для своевременного отключения прогрева.

Особенности устройства и варианты применения печи для отжига

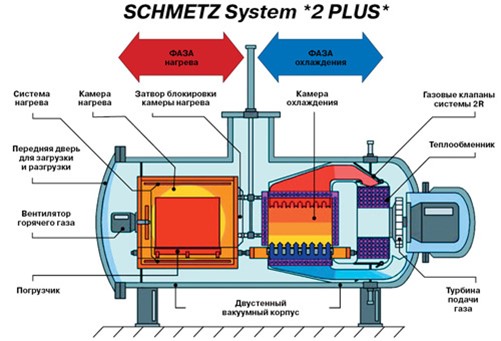

По сути, такие устройства являются конвейерами, которые вводят обрабатываемое сырье поэтапно, пропуская его через камеру нагрева, а дальше, выводя в отсек для остывания. Основными материалами, которые обрабатываются в таких агрегатах являются прокатные болванки и листовые металлы. Это означает, что здесь не получится обрабатывать элементы, имеющие большие габариты, так как особенности прогрева печи и периодичность цикла прохождения сырья, не дают возможности полноценно прогреть и достигнуть необходимого результата для большого изделия. Зато, за счет беспрерывного движения и полной автоматизации процесса, данное оборудование является очень эффективным и демонстрирует отличные результаты по изготовлению.

Печи отжига стали также могут быть и периодического воздействия. Для таких целей используются колпаковые типы печей, с применением внешнего колпака, где расположены горелки и погрузочный муфель, оберегающий возделываемый материал от продуктов горения и враждебной среды.

У колпаковых печей для отжига есть существенное преимущество, заключающееся в возможности обработки крупногабаритных листовых материалов. Это достигнуто за счет применения специальных механизмов, которые позволяют беспрерывно прогревать всю поверхность заготовки.