Многие вещества и материалы, в процессе их обработки требуют дополнительной очистки, освобождающей их от ненужных включений либо влаги. Для этих целей принято использовать метод дегазации, который основан на использовании вакуумной среды, при помещении материалов в которую, лишние частицы удаляются вместе с откачиваемым воздухом. Вся процедура протекает под низким давлением, предавая обрабатываемому веществу однородной структуры. Каких-либо ограничений по типу материала для камеры дегазации нет, как в частности не играет роли и температурный режим. Для бытовых нужд существует много разновидностей моделей стандартных размеров, с аналогичным вакуумным оборудованием. Что касается промышленных камер для дегазации, то их, в основном, изготавливают под индивидуальные параметры технологических особенностей производства и они могут быть как настольных габаритов, так и огромных размеров с огнеупорными либо обычными стенами.

Среди наиболее выраженных положительных качеств данной техники можно отметить отличную работоспособность, по достаточно низкой цене. Существует две основных особенности, которыми обладают практически все камеры для дегазации:

- Окошко для визуального контроля. Оно позволяет контролировать протекание всего процесса и при необходимости остановить его в любое время;

- Обратный клапан. Необходим для того, чтобы удерживать на достаточном уровне сгенерированный вакуум и тем самым, сэкономить на электроэнергии, уменьшая количество запусков насоса для набора давления.

Что такое дегазация?

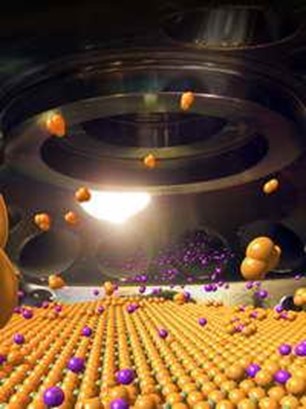

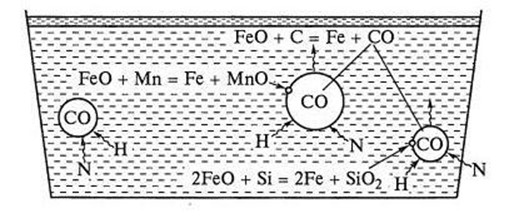

Чтобы лучше понять, как работает дегазация, рассмотрим эту процедуру на примере обработки стали. Данный способ очистки основан на вакуумной методике, которая осуществляется за счет уменьшения расщепленных молекул газа, в процессе снижения степени давления вокруг поверхности возделываемого материала. Когда происходит отделение, газ также захватывает другие включения, не являющиеся частью металла. Для того чтобы осуществить метод дегазации необходимо, чтобы сталь была в расплавленном состоянии. Ее вливают в печь либо ковш, который устанавливается в рабочем объеме вакуумной камеры. Также, можно проводить обезгаживание в процессе переливания металла из одной емкости в другую либо когда происходит порционное дозирование с ковша.

Рассмотрим несколько вариантов дегазации стали:

- В ковше. Его заполняют расплавленным материалом и помещают в вакуумную камеру, после чего она герметично закрывается крышкой (бывает ручной механизм закрытия крышки и полностью автоматический). Далее, включается вакуумный насос и начинает откачивать воздух из рабочего объема камеры. Когда остаточное давление достигает уровня 0.26640.668 Кап*па, металл начинает кипеть и с этого момента запускается процесс дегазации. В принципе, вне зависимости от объемов обрабатываемого материала, его обезгаживание занимает около 15 минут, после чего ковш с очищенным металлом достается из камеры и транспортируется к следующему этапу обработки.

- Циркуляционная дегазация в ковше. Данный способ сильно отличается от предыдущего, в силу особенностей конструкции оборудования для дегазации. Здесь участвует специальная вакуумная камера, которая находится в подвешенном состоянии и удерживается кран-балкой, управляемой оператором. В камере есть всасывающее отверстие, подвод вакуума и сливной патрубок. Вдобавок есть еще одно фланцевое соединение, для подачи аргона. Происходит все следующим образом: в контейнер с расплавленной сталью опускают камеру дегазации; далее включается подача аргона, который провоцирует активное выделение пузырьков воздуха из обрабатываемого материала, что ускоряет процесс дегазации; металл всасывается в вакуумную камеру, где обезгаживается и через выводной патрубок сливается в ковш; после окончания процедуры ковш с очищенной сталью транспортируется к следующим этапам обработки.

- Потоковый способ дегазации. Он основан на беспрерывной разливке металла, которая происходит внутри вакуумной камеры. Обрабатываемый материал начинает кипеть, его выливают из ковша на поддон с отверстием для вывода обезгаженного металла в промежуточный ковш. После попадания очищенной стали в наружную емкость, она сразу транспортируется в рабочий объем кристаллизатора, предназначенного для создания готовых металлических слитков.

Методы дегазации

Любая процедура смешивания двухкомпонентного жидкого полиуретана, силикона, пластика или металла, обязательно спровоцирует заполнение полученной субстанции пузырьками воздуха. Если смешанный материал так и оставить, дав ему затвердеть, то получится структура, имеющая вкрапления, нарушающие поверхностный рельеф, внутреннюю структуру и общую крепость материала. Такой продукт будет некачественным и не подойдет для дальнейшего изготовления из него разного рода форм, изделий и прочих вещей. Для того чтобы избавиться от скоплений воздуха внутри обрабатываемого вещества, используют такие методы дегазации как:

- Вакуумирование. Здесь все достаточно просто, так как метод основан на помещении обрабатываемого вещества в рабочий объем вакуумной камеры, после чего происходит откачка воздуха и соответственно, удаление ненужных включений и пузырьков. С одной стороны, легкость в использовании такого оборудования и скорость обработки выдвигают вакуумирование на первый план, но ограниченность времени жизни расплавленного материала и дороговизна самой техники, делают дегазацию при помощи вакуумирования не всегда приемлемой.

- Давление. Чтобы произвести дегазацию таким образом, необходимо прибегнуть к использованию специального пресса, который давит на возделываемый материал в период, когда смесь начинает твердеть. Надавливание происходит таким образом, чтобы вытеснить имеющийся внутри материала воздух в одну, заранее определенную точку и после полного отверждения вещества, удалить данный кусок. Если рассматривать более масштабные процедуры дегазации, то некоторые предприятия применяют способ давления для равномерного распределения пузырьков воздуха, по большому куску материала, что сводит к минимуму видимые неровности и вкрапления, доводя обрабатываемое вещество до приемлемого состояния, обусловленного ГОСТом.

- Вибрация. Если взять, к примеру, бутылку с газировкой, постучать по ней твердым предметом, то можно увидеть, как пузырьки внутри жидкости отслаиваются от внутренней поверхности бутылки и устремляются вверх. На этом же принципе основан и технологический метод дегазации при помощи вибрации. Его используют в процессе обработки жидкого полиуретана, силикона либо пластика. Для осуществления данной процедуры используют специальные вибро-столы, которые в принципе выглядят как обычный стол с горизонтальной поверхностью. На него устанавливают нужную форму, куда заливают расплавленный материал, после чего запускается вибрация и из обрабатываемого вещества удаляются практически все пузырьки воздуха. В процессе вибрирования, материал практически не застывает, что позволяет увеличить время работы с возделываемым веществом.

Особенности литья двухкомпонентных материалов

Когда дегазация производится в бытовых условиях либо в малых количествах, то исключить появление пузырьков можно несколькими способами:

- Когда вы вливаете один компонент в другой, старайтесь делать это очень медленно, чтобы струя не колебалась;

- При наливке вещества в форму, делайте это ровной струей, без прерываний, определенной в одну точку, чтобы жидкость растекалась по форме равномерно и тем самым, вытеснила своей массой лишний воздух;

- После того, как форма заполнена либо ингредиенты смешаны, видимые пузырьки воздуха можно попрокалывать обычной швейной иголкой, тем самым полностью выровнять видимую поверхность изделия после отвердения.

Дегазация ОВ

Это процедура удаления и нейтрализации ОВ (АХОВ), проводимая с целью обезвредить объекты от возможного поражения контактирующих с ними людей вредными веществами. Бывают механические, физические, химические и смешанные способы такой дегазации. Далее, все они представлены более подробно:

- Механический. Его можно осуществить при помощи обычного проветривания, снятия загрязненного слоя, процедурой смывания, стирки и подобных манипуляций;

- Физический. Такую дегазацию проводят при помощи подвержения обрабатываемого материала высокой температуре либо адсорбентам. Вдобавок, можно прибегнуть к протирке бензином, спиртом, керосином и прочими органическими растворителями. Если обрабатывается жидкость, то применяют специальные фильтры, которые задерживают и нейтрализуют ОВ;

- Химический. Здесь в основном используются щелочные составы, полностью уничтожающие вредоносные отложения с поверхности и даже внутренней структуры обрабатываемых материалов. Единственное ограничение в использовании данного метода – это стойкость возделываемых предметов либо жидкости к применяемому химическому составу;

- Смешанный. В некоторых случаях, к примеру, если над предметом произвелся химический способ дегазации ОВ, то скорее всего понадобится воспользоваться и механическим, проветрив обезгаженный предмет. Это касается и обработки высокой температурой, после которой также необходимо поступление на поверхность свежего и прохладного воздуха по средству проветривания.

Дегазация объектов

Это процедура очищения поверхности помещений и разного рода контейнеров от заражения ОВ (АХОВ). В основном, этот процесс проводится путем смывания различными растворителями и даже обычной водой. H2O отлично справляется с удалением зарина, синильной кислоты и ее разновидностей. Для ФОВов используют спиртовые составы. ОВ растворяют и гидролизуют этилендиамин или моноэтанол амином. Также, смывку можно проводить при помощи бензина, керосина, дизельного топлива, дихлорэтана и трихлорэтилена.

После проведения дегазации, обрабатывающие средства и фильтры нужно захоронить или обработать химическими средствами для обезгаживания.

С помощью включения в дегазирующие средства разного рода рецептур, достигается повышенная реакция окисления и щелочного гидролиза. Таким образом, возможна обработка ви-газов, зарина, зомана и иприта. Для того, чтобы обрабатывать поверхность человеческой и животной кожи, применяются рецептуры полидегазаторов ИПП-8. РД-А и РД-2 предназначены для очистки от ОВ различного оружия и военной техники.