Первым, кто сумел создать дугу для плавки металла был В.В. Петров, еще в далеком 1803 году. Он довел, что используя такую дугу, возможно не только плавить разного рода металл, но и производить манипуляции по восстановлению металла из окислов в процессе нагрева материала в условиях рабочей среды, включающей углеродистые восстановители. Также Петров показал, что можно электрической дугой производить сварные швы на металле.

Дуговая сталеплавильная печь

Данный тип механизмов является электрической плавильной печью, где применяется термическое воздействие электрической дуги, чтобы с помощью нее плавить разные металлы и прочие материалы.

В названии дуговых сталеплавильных печей, как правило, указывается емкость камеры в тоннах, к примеру, в модели ДСП-12 цифры обозначают, что в печи может поместиться до 12 тонн материала. Среди стандартных исполнений сталеплавильных печей существует максимальная загрузка, доходящая до 400 тонн. В зависимости от сферы использования, температура, которая исходит от электрической дуги способна выдать 1800 градусов.

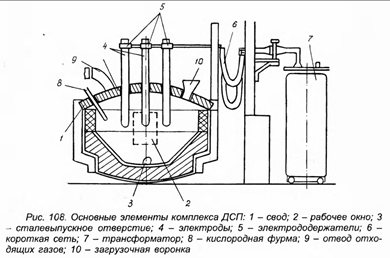

Основными элементами дуговой сталеплавильной печи являются: плавильная ванна, регулятор мощности нагрева дуги, механизм открытия и закрытия дверей печи, механический сборник шлака, механизм перелива расплавленного металла в транспортирующие емкости.

Чтобы точно и своевременно отрегулировать мощность электрической дуги применяется программно-адаптивный регулятор, благодаря которому осуществляется передача сигнала для перемещения электродов по вертикали, при помощи привода. Ранее использовались регуляторы с электромеханическим приводом, но они практически уже не используются, так как имеют один существенный минус: степень инерции при передвижении была очень большой, что не позволяло осуществить точную настройку температуры внутри печи.

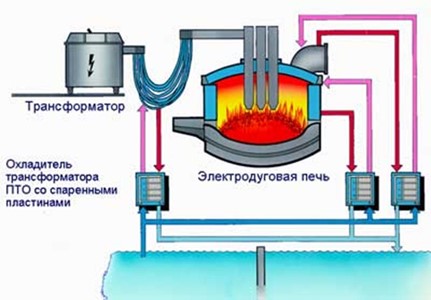

Чтобы обеспечить дуговую печь электричеством, ее, как правило, подключают к собственному трансформатору, а тот в свою очередь запитывается от высоковольтной линии электропередач. Если рассматривать наиболее мощные трансформаторы, то их нагрузка может соответствовать 300 В. Существует и вторичный уровень напряжения, диапазон которого варьируется от 50 до 300 В (бывают некоторые модели печей, где вольтаж может достигать 1200 В). Первичный уровень напряжения допустим в пределах от 6 до 35 Квт (мощные модели дуговых печей могут работать с мощностью в 110 кВт). Чтобы осуществлять регулировку напряжения вторичной степени, используется ступенчатый переключатель, работоспособность которого остается неизменной даже в режиме плавки.

Сам процесс расплавления металла проходит в рабочем резервуаре печки, который выполнен в форме полусферы, верх которой накрывается куполообразный сводом. Под, стенки и свод изготавливаются только из огнеупорных материалов, не меняющих свою структуру при влиянии высокой температуры. Одним из видов такого материала является кирпич, наружные стенки которого как правило оборудуются панелями водяного охлаждения. Куполообразный свод в своей конструкции имеет 3 симметрично размещенные отверстия, через которые вставлены токопроводящие электроды из графита, имеющие приводы для вертикального перемещения вверх либо вниз. Питание электропечи в основном производится от трех фаз, но бывают и маломощные агрегаты, которые способны функционировать при использовании постоянного тока.

Дуговая сталеплавильная печь: устройство

В данный типах печей корпус, в основном, выполненный из металла, который осуществляет функцию кожуха и имеет сферическое дно. Внутренняя часть этой камеры имеет футеровочные прослойки, материал которых обязательно должен быть огнеупорным. Емкость печи имеет верхнее расположение крышки, форма которой повторяет полусферу. Этот свод состоит из огнеупорного кирпича, уложенного в кольце необходимого диаметра. Для того, чтобы можно было наблюдать за происходящими внутри печи процессами, в стене вмонтировано смотровое окно, стекло которого также должно быть огнеупорным. В нижней части стенки предусмотрено отверстие для слива шлака. Что касается смотрового окна, то оно служит не только для контроля над происходящими процессами, но и как загрузочный отсек, через который в обрабатываемый материал можно добавлять шлакообразующие вещества, руду, ферросплавы, а также брать пробы металла и шлака.

Для того, чтобы печь можно было наклонять либо для слива, либо для добавления других элементов, она устанавливается на специальную люльку, механизм которой устроен по типу качели. Естественно, наклон печи производится не вручную, а с помощью пневматического либо электромеханического привода.

Принцип работы дуговых печей

В первую очередь в дуговую сталеплавильную печь загружается шихтовый материал, который при помощи специального ковша с раздвижным дном определяется внутрь рабочей камеры. Перемещение ковша осуществляется за счет кран-балки с приводом, для открытия нижней части.

После полной загрузки рабочей камеры, она накрывается сводом. Затем, через отверстия в крышке опускают электроды до контакта с шихтой, чтобы спровоцировать короткое замыкание, после чего включается нагрев электрической дуги. За счет издаваемого тепла от дуги осуществляется плавление обрабатываемого материала. В тот момент, когда металл полностью расплавится, он будет состоять из своей жидкой формы и образовавшегося шлака. Через смотровое окошко добавляются легирующие присадки и раскислители, чтобы добиться соответствующего конечного состава готовой стали. Сам шлак, в момент окисления стали, сливается через соответствующие отверстия и когда очищенный металл полностью готов, его также выливают в транспортировочный ковш. Средняя температура расплавленного металла в момент выгрузки его из печи составляет около 1600 градусов.

Существует четыре ступени, которые выполняются в процессе плавки:

- В первую очередь проводятся подготовительные работы с рабочей областью печи, в которых может осуществляться ремонт пода, засыпка днища магнезитовым порошком и непосредственная загрузка шихты;

- Далее, начинается сам процесс плавки, который длится в среднем от 80 до 180 минут. В пиковый момент плавления подается максимальный уровень мощности электрической дуги. Это провоцирует ускоренное расплавление шихты и формирует отделение шлака (из-за окисления кремния). В некоторых моделях дуговых печей дополнительно используются газокислородные горелки, которые устанавливают либо в стенах, либо в поверхности свода, чтобы немного ускорить процесс плавления обрабатываемого материала. Если процедура плавки, в силу технологических особенностей предприятия не может полностью расплавить шихту, внутри рабочего пространства вводится кислород, увеличивающий эффект электрической дуги. В конце второго периода происходит удаление практически всей массы фосфора со структуры металлов, благодаря наличию в нем основного железистого шлака;

- На третьем этапе начинается процесс окисления, длительность которого составляет примерно 30 — 90 минут. Также происходит сливание образовавшегося шлака, вместе с которым удаляется фосфор и остатки шлакообразующих присадок в виде извести. После слива шлаковых отходов, в руду добавляется специальная присадка, чтобы возбудить процесс окисления углерода, впоследствии чего начинается эффект кипения, сопровождающийся дефосфорацией металла и удалением пузырьков водорода и азота. На третьей ступени также происходит периодическое удаление вспенивающегося шлака. К концу этого этапа удаляется весь имеющийся окисленный шлак, чтобы частицы фосфора в его составе не растворились в жидком металле, когда начнется процесс восстановления материала;

- Заключительная процедура состоит в проведении процесса восстановления, занимающего от 50 до 120 минут. Чтобы создать необходимую марку стали, в нее добавляют присадки для насыщения марганцем и хромом. После этого, в жидкий материал вносят добавки алюминия и ферросилиция, чтобы спровоцировать удаление кислорода. Когда из расплавленного металла необходимо удалить молекулы серы, производится наводка высокоосновного шлака с помощью добавления извести, специального шпата, а также шамотного боя. Вдобавок, производится раскисление молотым ферросилицием и коксом. Заключительным этапом является слив жидкого металла вместе с последней стадией шлака, чтобы он смог перейти из жидкой фазы в серообразный шлак и неметаллические включения.

Существует ряд параметров, которые проводят лимитацию процесса плавления металла: температурный режим футеровки, мощность электрической дуги. Таким образом, обуславливается отсутствие опасности перегрева футеровки, при максимальной мощности нагрева и низкой температуре внутренней поверхности печи. У футеровки есть свои ограничения по нагреву, температура которого не должна превышать 1800 градусов. Чтобы обеспечить максимальную стойкость к температуре, под изготавливают из кирпича магнезита, который в некоторых случаях исключает применение магнезитового порошка. Что касается стен и свода, то их футеруют с помощью магнезитохромитового кирпича, целостность которого сохраняется до 250 плавильных процедур. Под способен выдерживать намного больше плавок и сохраняет свои качества до 5000 циклов (если при каждой плавке будет насыпаться магнезитовый порошок).

Из-за того, что в процессе обработки и расплавки металла, в период окисления выделяется большое количество запыленных газов, средняя температура которых может достигать 1400 градусов, их необходимо обрабатывать мокрой очисткой и только после этого выбрасывать в атмосферу. Выделяемый газ в период окисления может достигать объема 200 кубометров.

Чтобы снизить потребление электричества, в дуговых сталеплавильных печах рекомендуются следующие действия:

- Можно использовать вторую дуговую печь меньшей мощности и объема, чтобы производить в ней этапы окисления и восстановления. Таким образом, при помощи механизма ковш-печь происходит перемещение жидкого металла и сокращение расходов на обеспечение работы холостого хода основной печи;

- Есть ли прогревать загружаемую шихту да попадания в печь, то это также сэкономит электроэнергию при старте процесса. Предварительный разогрев осуществляется при помощи сгорания топлива;

- Увеличить экономичность агрегата можно с помощью монтирования газокислородных горелок, которые сократят расход электричества на разогрев и плавку металла примерно на 10-15%. Также применяется порционная добавка кислородной струи, ускоряющая время на полную раскалку металла;

- Возможно обеспечение дополнительного обогрева шихты с помощью механизма, который обеспечивает рециркуляцию горячих газов, прогревающих футеровку;

- При помощи температуры сливаемого шлака можно нагревать воду и выполнять прогрев других элементов, необходимых для осуществления рабочего процесса предприятия;

- В некоторых моделях дуговых печей устанавливают электроды под углом 45 градусов относительно вертикали. Такое расположение дает возможность высвобождать газы вертикально вверх сквозь шахту, подогревая тем самым шихту. Вдобавок, газы отдают тепловую энергию обрабатываемому материалу и на выходе, имея низкую температуру, охлаждают концевики электродов, что гораздо увеличивает их рабочий ресурс.

Применение дуговой печи

Помимо основного использования дуговых сталеплавильных печей, принцип их действия позволил осуществлять физико-химические исследования, для определения количественного состава любого типа материала.

Кроме сталеплавильных модификаций, существуют также печи маленьких размеров. Они служат как для термической обработки, так и тестовых действий по отношению к готовой продукции, к примеру, проверке машинного масла на термическую устойчивость.