Данный вид оборудования является промышленным хлебопекарным и кондитерскым устройством, которое применяется на современных пищевых производствах. За счет своей функциональности такие устройства являются одними из самых основных элементов технологических процессов выпечки хлеба, хлебобулочных изделий и кондитерских товаров. В большинстве случаев печи для выпечки хлеба используется хлебозаводами, пищевыми производствами и пекарнями торговых сетей, ресторанами, хлебопекарнями, и практически всеми организациями по типу торговли фаст-фудом.

Для того чтобы правильно определить необходимую модель хлебопекарной печи, нужно ознакомиться с существующими предложениями на отечественном рынке, как от российских производителей, так и от зарубежных. Эти устройства разнятся по виду энергоносителя, что разделяет оборудование на электрическое и твердотопливное, газовое и работающее на жидком виде топлива. Также есть разновидности по способу воздействия тепловой энергии на обрабатываемое изделие внутри рабочей камеры: это организовывается с помощью конвекции либо излучения. Что касаемо конструктивных особенностей, бывают печи конвекционного, ротационного, подового, стеллажного, туннельного и модульного типа.

Печь для хлеба промышленная

Ниже будут представлены основные модификации термического пищевого оборудования, которое разница множеством факторов и характеристиками существующих опций.

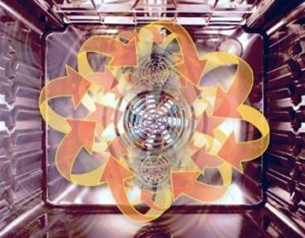

Конвекционная печь для выпечки хлеба

Данное оборудование еще называют конвектоматами либо пароконвектоматами. Наиболее распространенными областями, где используются данные агрегаты являются кондитерские цеха, промышленные пекарни и сетевые рестораны. Принцип работы заключаются в следующем: заготовки из теста располагают на противнях, которое после загрузки помещают в рабочую область в печи. После выставления необходимой температуры электронагреватели начинают излучать тепловую энергию, а встроенные вентиляторы обеспечивают нужную температурную среду, распределяя тепло равномерным слоем по всей площади внутреннего рабочего объема. Некоторые модели оснащены пароувлажнителями, переключателями скоростей воздушного потока, таймерами, системами ионизации и прочим. В качестве блоков управления могут использоваться электромеханические панели либо автоматические системы с программаторами и процессорами для настройки технологического процесса, для работы в автономном режиме.

На сегодняшний день системы микропроцессорного управления позволяют устанавливать до 100 шагов, порядка 10 этапов термического воздействия и 5 режимов изменения скорости. Для того чтобы производить визуальный контроль над происходящими внутри печи процессами, дверцы оборудования имеют смотровое окно, выполненное из огнеупорного толстого стекла, как минимум в два слоя. Что касаемо окупаемости конвекционных печей, то при наличии рынка сбыта изготавливаемой продукции это оборудование станет приносить доход уже через 6-12 месяцев. Механизмы пароконвектоматов полностью обеспечивают равномерность пропекания изделий, эстетичность внешнего вида, низкий расход электрической энергии, экологичность, а также присутствует экономность в плане территориального размещения, за счет незначительных габаритов. На сегодняшний день существует две проверенные фирмы по изготовлению конвекционных печей Sottoriva и Kumkaya. Если предприниматель имеет подобное оборудование на своем предприятии, то он обязательно будет изготавливать высококачественные изделия в соответствии со всеми стандартами санитарных норм. Помимо этого, оборудование подобных производителей позволяет сократить временные затраты на приготовление, что автоматически повышает степень производительности для разного рода хлебобулочных изделий, вне зависимости от того, свежее тесто либо замороженное.

Ротационная печь

В принципе, такие агрегаты способны выполнять все те же функции, что и пароконвектомат. Одной из главных особенностей конструкции ротационных печей является использование вращения роторного типа. Все изделия в сыром виде выкладываются на тележку с большим количеством ярусов, которая, передвигаясь на колесиках вставляется в рабочую камеру из нержавеющей марки стали. Процедура нагрева производится от излучения электронагревателями и распределяется по всей области выпекания с помощью встроенных вентиляторов. С помощью ротационного термического оборудования любое хлебопекарное производство сможет обеспечить своих клиентов высококачественными изделиями, которые изготавливаются с большой скоростью, не расходуя при этом большого количества электричества. Эти механизмы можно считать универсальными, за счет возможности использования разных типов энергоносителей. Таким образом система может функционировать на газе, жидком топливе либо электроэнергии. Как и в предыдущие модификации здесь также возможна установка пароувлажнителя, за счет чего после выпекания продуктов их корочка становится идеально румяного цвета с глянцевой поверхностью. Помимо этого, в стандартный комплект оборудования входит механизм для эффективного выведения отработанных газов, как из рабочей камеры, так и продуктов сгорания топлива. Что касаемо управления, то существуют модели как с электромеханическим контроллером, так и электронным, с программатором и сенсорным дисплеем. В случае программируемого управления отрезками временных интервалов, контроля за температурой, уровнем влажности, что в совокупности повышает точность технологического процесса для самых требовательных видов хлебобулочных изделий. В зависимости от потребностей заказчика ротационные печи могут дополнительно комплектоваться необходимыми опциональными механизмами для осуществления любого типа технологии производства.

Подовая и модульная печи

Подобное оборудование очень популярно на современных производствах изготовления хлеба и кондитерских изделий, что подтверждено большим оборотом самих производств подобного оборудования и количеством продаж на отечественном рынке. В таком устройстве можно изготавливать разного рода хлебобулочную продукцию, среди которой: печенье, суфле, сушка, сухарики, пицца, торты, кексики, багетный хлеб, подовый хлеб и батоны. Конструктивно агрегат имеет в своем составе несколько модулей (подов), которые размещаются ярусно и являются независимыми камерами для возможности устанавливать в них разную степень температуры. Это позволяет одновременно изготавливать разные типы кондитерских изделий применяя одну единицу оборудования.

Все стенки камеры в большинстве случаев изготавливаются из нержавеющей стали либо керамики, с возможностью помещать туда до 5-ти одинаковых противней. За счет модульной конструкции подовую печь можно доукомплектовать дополнительными модулями, количество которых ограничивается лишь размерами технологического помещения и возможностью обеспечения необходимым энергоносителем. Самые распространенные виды топлива для модульных печей — это газ и электричество, для снабжения в больших промышленных печей выпечки хлеба возможно применение дизельного топлива. Если глубина пода довольно значительная, к такому оборудованию подключаются автоматические посадчики протвиней с заготовками хлебобулочных изделий. Что касаемо дополнительных опций, то в наличии при стандартной комплектации имеется парогенератор, таймер и система автоматизированного контроля и управления.

Туннельная печь

Данное оборудование предназначено для предприятий, где большой оборот производства разного рода мучных изделий. Подобные механизмы могут применяться как самостоятельные узлы, так и в составе автоматизированных производственных линий. Основным предназначением туннельной печи является поточное изготовление разного рода хлеба и кондитерских изделий. Стандартная печь такого типа при правильной настройке и обслуживании способна изготовить около 50 тонн хлебобулочных продуктов за 24 часа. В зависимости от количества рабочих камер в едином корпусе варьируется длина самого тоннеля, которая может достигать 30 м. В процессе выпекания задается темп передвижения заготовки по рабочей линии. Благодаря этому существует возможность разделять разные отрезки технологической линии на температурные зоны, что способствует равномерному выпеканию и образованию хрустящей и румяной корочки. Что касаемо энергоносителя, то с экономической стороны выгоднее использовать печи, работающие на газу либо дизельном топливе, так как в случае применения электроэнергии расход не всегда сможет покрыться прибылью предприятия.

В качестве транспортировочной ленты используется либо металлическая сетка, лента, либо люлечная система. После того как хлебобулочная заготовка пройдет весь этап выпекания, она автоматически переносится на транспортер для дальнейшего охлаждения, а оттуда в упаковочный цех.

Характерные особенности процесса выпекания

Есть определенные требования и технологические особенности в процессе использования промышленных печей для выпечки хлеба. Таким образом существуют следующие нюансы:

- Придерживание технологических моментов выпечки. Конструктивные элементы и расположение рабочих органов внутри любой термической печи должны соответствовать традиционной технологии выпечки хлебобулочных изделий, позволяя по ширине и высоте загружать внутрь необходимое сырье. Если оборудование создавалось непрофессиональными предприятиями, то большая вероятность постоянного отклонения технологии производства и несоответствия государственным стандартом касаемо выпуска мучной продукции;

- Наличие многофункциональности устройства для изготовления хлеба. Так сложилось, что предприятие по производству хлебобулочных изделий не может изготавливать лишь один вид продукта. Это связано не только с экономически невыгодной стороной, но и потребительскими запросами, которые распространяются на десятки, а то и сотни требований по наличию у продавца разнообразия ассортимента;

- Экологичность конструктивных элементов оборудования. Материалы из которых изготавливаются внутренние детали печей должны соответствовать экологическим нормам и быть абсолютно безвредными. В большинстве случаев в качестве основного материала выступает нержавеющая сталь, так как ее поверхность не вступает в химический контакт с обрабатываемыми изделиями, легко поддается гигиенической очистке, удалению бактерий и полному непроницаемому составу для поглощения плесени и подобных микроорганизмов;

- Организация безопасного применения хлебопекарных установок. Во избежание поражения термическим ударом человека, внутрь любой подобной печи должна устанавливаться вытяжка, которая будет удалять горячий пар и воздух после завершения этапа выпечки, чтобы человек при открытии дверцы не обжегся;

- Наличие устойчивости температурного режима. Все материалы, которые подвергаются термическому воздействию внутри хлебопекарного оборудования и частично снаружи должны быть рассчитаны на постоянное воздействие высокой температуры и резким перепадом градусов. Для организации такого обстоятельства наиболее подходит нержавеющая сталь и термоизоляция из супертонких листов базальтового волокна с толщиной не более 10 см;

- Возможность равномерного пропекания теста. Для этих целей применяются специальные пароувлажнители, которые балансируют необходимые режимы степени влажности в сочетании с уровнем температуры и циркуляцией воздуха от вентилятора. Таким образом агрегат должен обладать способностью повышать влажность в рабочей камере до уровня 80%.

- Обязательное наличие регулировки температурных режимов и времени выпекания. Без таких опций просто невозможно представить себе качественную выпечку хлебобулочных изделий. Таким образом, чем больше у оборудования подобных режимов, тем более разнообразный можно изготавливать ассортимент мучных изделий.