Если рассматривать все виды компрессоров, использующих внешний тип сжатия, то газодувки можно поставить на одно из первых мест, практически по всем параметрам. Принцип заключается в нагнетании ротором и его лопастями подаваемого в корпус газодувки воздуха, смешивание его с поступающим из сети газом, и непосредственное сжатие обрабатываемой среды до требуемого уровня. Как недостаток, можно отметить большое потребление электроэнергии, в процессе эксплуатации газодувки, но ее степень производительности и надежность с лихвой окупают затраты на электричество.

Газодувка: что это?

Эти устройства еще называют нагнетательными машинами, так как они являются чем-то средним между компрессорными и вентиляторными установками с похожим принципом нагнетания давления. Нижней границей давления принято считать уровень от 1 до 3 атмосфер, если это абсолютное давление либо от 0,5 до 2 атмосфер, если это избыточное давление. Все виды устройств, которые создают низкое давление более 15 кПа, являются воздуходувками, все остальные устройства считаются вентиляторами.

За счёт того, что сложно разглядеть границу между воздуходувкой и компрессором, при выборе подобного агрегата с возможностью создавать избыточное давление от 0,5 до 2 атмосфер, стоит искать как в магазинах с воздуходувками, так и специализированных на компрессорах.

Все эти устройства в основном используются в качестве транспортирующих приспособлений, переносящих воздух, газ, сыпучие вещества либо другую субстанцию, из одного места в другое. Еще их можно применять в качестве аэрационных агрегатов либо как компрессоры, в качестве нагнетателей газовой среды в закрытое пространство.

Типы газодувок

В зависимости от вида конструктивного исполнения и самой квалификации газодувок, существуют три наиболее распространённые типа данных агрегатов:

- Роторные. Они имеют подгруппы шестеренчатых, пластинчатых и зубчатых устройств;

- Лопастные. Существуют центробежные и осевые подгруппы;

- Поршневые.

Роторный тип воздуходувок можно отнести к механизмам объемного принципа действия.

Газодувки лопастного типа используются для перекачки огромного количества рабочей среды, но при условии что уровень давления будет низким. В основе работы лежит установленное на втулке колесо, с закрепленными лопастями под определенным углом. В процессе вращения данного колеса происходит передача энергии от движения лопастей к обрабатываемой среде, что позволяет перемещать воздух вдоль оси газодувки.

Поршневые агрегаты обеспечиваются работой, благодаря вытеснению обрабатываемой среды с помощью поршня из рабочего объема. Это осуществляется благодаря возвратно-поступательным движением поршенька и применению клапанов, пропускающих среду только в одну сторону, что позволяет обеспечить режим всасывания и нагнетания. Стоит также учесть, что из-за неровно создающихся импульсных толчков воздуха, на выходе поток является нестабильным, также нельзя регулировать агрегат, чтобы увеличить его скорость откачки, из-за возникающих инертных сил, ограничивающих скорость движения поршней.

Газодувка: принцип работы

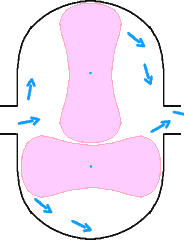

В рабочей камере газодувки, как правило, расположены два ротора с двумя либо тремя лопастями. Благодаря синхронному вращению по направлению друг к другу, лопасти ротора засасывают газ либо воздушный поток через входящий патрубок и в зависимости от объема рабочей камеры, нагнетают соответствующее количество сжатой среды, перемещая ее к выпускному патрубку.

Само давление генерируется в трубопроводе нагнетания. Для того чтобы роторы не прикасались друг к другу и внутренним стенкам корпуса, они имеют минимальный технологический зазор. Для обеспечения полной синхронизации пары роторов, на концах их осей установлены шестерни, с определенным количеством зубьев, которые зацеплены между собой, что исключает проскальзывание и обеспечивает точный такт работы механизмов. Роторные воздуходувки не требуют применения вакуумного масла, за исключением смазывания подшипников на торцах корпуса, обеспечивающих плавное вращение роторов.

Пластинчатая газодувка

Эти устройства являются роторного типа. Основной механизм располагается эксцентрично, относительно оси цилиндрической части корпуса. Способ нагнетания осуществляется благодаря установленным на роторе пластинкам, которые не жестко фиксируются, а крепятся в специальных пазах, позволяющих им двигаться в определенном диапазоне развертки. Когда ротор вместе с пластинами начинает вращаться, центробежная сила заставляет их плотно прижиматься к корпусу, тем самым осуществляя отсекание ограниченного объема газов, которые переходят от засасывающего канала к нагнетательному. Если агрегат достаточно большой, что провоцирует создание больших пластин ротора, то центробежная сила не всегда может плотно прижимать эти пластины к корпусу, в таком случае, на механизм устанавливаются специальные пружины, обеспечивающие плотность прилегания.

Среди всех имеющихся элементов внутренней части газодувки, наиболее подвержены износу именно пластины ротора, но их можно легко заменить, что обусловлено спецификой конструкции корпуса. В дополнение, эти устройства не нуждаются в смазке маслом и за счёт большого количества пластин, уменьшают пульсирование выходящей среды, что является редкостью в газодувках объемного типа действия.

Двухроторная газодувка

Если необходимо создать более высокое давление, то применяются двухроторные воздуходувки. Среди преимуществ данного оборудования можно отметить долговечность использования, низкий уровень шума, практически полное отсутствие вибрации и не сложность конструктивного исполнения. Что касается недостатков, то он в принципе всего один – это низкая энергоемкость. Данная особенность требует внимательного подхода, при выборе подходящей двухроторной газодувки, учитывая уровень энергопотребления и степень производительности, не превышающий технологических запросов предприятия.

Принцип работы практически идентичен с предыдущим типом газодувки и обеспечивается благодаря синхронному вращению двух роторов с лопастями. Это оборудование еще называют шестеренчатыми компрессорами, за счёт наличия соответствующего передаточного механизма, обеспечивающего синхронность вращения обоих роторов.

Максимальная эффективность работы данного оборудования состоит в размере зазора между лопастями и корпусом агрегата. Из этого следует, что чем меньше данный зазор, тем выше стабильность и производительность двухроторной газодувки. Также, существуют ограничения, при которых нельзя использовать подобное оборудование. Речь идёт о температурном режиме, превышающем допустимую норму. Это связано с тем, что в случае перегрева лопастей, они могут расширяться и произойдёт заклинивание механизма, что впоследствии приведет к полному выходу из строя всего агрегата. Внешняя часть корпуса создается в виде рёбер, обеспечивающих хороший теплоотвод по всей поверхности газодувки. Если использовать частотный преобразователь двигателя, то станет возможным точно регулировать мощность и скорость всасывания обрабатываемой среды.

Существует один нюанс, который является негативной стороной двухроторных газодувок – это сильная пульсация магнитного потока воздуха, что в дополнение плохо влияет на внутренние детали механизма. Чтобы снизить вибрационные толчки от пульсации, корпус агрегата комплектуют специальными амортизационными подушками и закрывают корпус звукоизолирующим кожухом. Чтобы снизить воздействие вибрации на трубопроводы, они подключаются через специальные компенсаторы.

Данный тип газодувок имеет две группы разновидностей:

- Двухлопастные. За счёт того, что эти задувки намного проще в плане изготовления, они стоят дешевле.

- Трехлопастные. Такие устройства более дорогие, но обладают повышенной эффективностью и надежностью в процессе использования. Размещение лопастей в данном типе механизмов предполагает их установку под углом 120 градусов, что приводит к уменьшению силы бокового смещения в процессе сжатия газа и соответственно, снижается риск соприкосновения краев лопастей между собой и корпусом. Данные механизмы менее подвержены механическому износу. Еще одной отличительной особенностью считается способность трехлопастной газодувки выполнять 6 сжатий, за один оборот колеса с лопастями, но при этом создается меньший объем сжатия, по сравнению с двухлопастными агрегатами.

Газодувка центробежная

Эти приспособления являются динамическими машинами, в которых лопасти расположены радиально. Заходящий в газодувку воздух протекает через поверхность роторной оси и захватывается вращающимся рабочим колесом, а точнее его лопастями. Вследствие этого происходит увеличение кинетической энергии движения обрабатываемой среды. После оборота колеса, воздух выходит перпендикулярно, относительно оси и перемещается к диффузору, преобразовывают кинетическую энергию в определенный уровень давления. Центробежная воздуходувка – это современный турбокомпрессор низкой степени сжатия, который применяется для аэрации кислородом очистных сооружений и искусственных водоемов.

Газодувка ротационная

Данный тип газодувок в основном применяется, чтобы перекачивать парогазовые и воздушные смеси посредству очистных механизмов от газов АЭС. Вдобавок, ротационные воздуходувки способны перемещать токсичные газы, взрывобезопасного состава, не содержащие в своем составе большого количества жидкости и механических включений. Для нормальной функциональности такого вида оборудования, температура окружающей среды может быть на уровне от -10 до +45 градусов. Давление ртутного столба тоже является важным ограничением, его уровень может варьироваться в пределах от 70 до 160 кПа. В основе принципа действия лежит возвратно-поступательное движение поршня, который транспортирует обрабатываемое вещество от патрубка всасывания, до патрубка нагнетания. Из-за того, что поршневая система работает по принципу вытеснения, период перехода среды из-под полости поршня в сторону нагнетания, ее давление увеличивается на уровень, обусловленный характеристиками конкретного агрегата.

Область использования газодувок

Существуют наиболее популярные области применения разного рода газодувок, среди которых самыми популярными являются:

- Обеспечение притока охлажденного воздуха в процессах изготовления и обработки металлов и сплавов;

- Транспортировка достаточно больших объемов технического газа, для обеспечения нуждающихся в нём технологических процессов на нефтеперерабатывающих и химических заводах;

- Удаление метановых облаков, образующихся в угольных шахтах;

- Введение биологического газа в процессах очистки водосточных систем.