За счет того, что требования к производству и литью стали, и разных сплавов постоянно возрастают, оборудование для осуществления таких процессов также не стоит на месте. В данный момент очень популярна технология электрической плавки разных марок стали. На территории России насчитывается больше 10 полноценных заводов и плавильных цехов, на которых установлены очень мощные печи с номиналом емкостей 100, 150 и даже 200 тонн. Для того чтобы эффективность использования такого оборудования была максимальной, применяются периферийные устройства, помогающие более быстро и качественно производить термическую обработку материала.

Дуговая сталеплавильная печь ДСП З

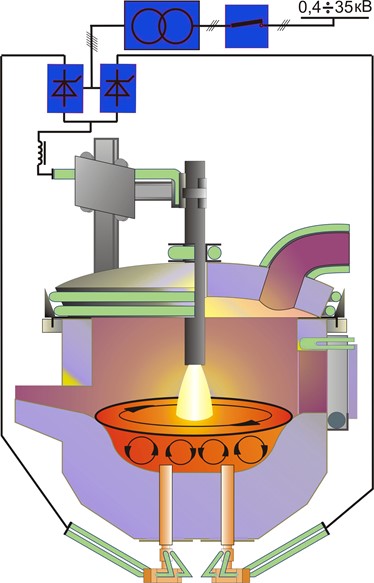

Номинальная вместимость дуговой печи не может превышать 200 тонн, а ее футеровка рассчитана для изготовления высококачественных легированных марок стали. Помимо этого, данная печь способна выплавлять углеродистую и низколегированную сталь мартеновского и конвертерного сортамента. На тех предприятиях, где объемы производства не очень велики, применяются дуговые сталеплавильные установки с кислой футеровкой, которые подключаются через отдельный трансформатор во избежание перегрузки электросети.

Наиболее распространенные особенности характеристик, которыми обладает подобная печь являются два показателя: номинальная емкость, максимальная мощность, которые указываются в мЗ и kBA соответственно. Вдобавок, немалую роль играет показатель удельной номинальной мощности, обозначающийся кВт. Как показывает практика, чтобы применяя данные устройства сэкономить затраты на электричество, мощность ДСП увеличивают с 250-300 кВт до 500-1000 кВт, так как потребляя больше электроэнергии печь в 3 раза быстрее расплавляет шихту.

Есть ли при СССР практически все процессы обработки и подготовки материала для плавки осуществлялись частично вручную и в большей степени внутри самой печи, то на сегодняшний день разработана целая серия специальных механизмов и систем, которые позволяют до основного процесса производить тепловую подготовку шихты, интенсификацию плавки, внепечное рафинирование жидкого металла и прочее. За счет этого в разы повышается производительность агрегата и уменьшается затратная часть на его обслуживание. Существует ряд основных эксплуатационных показателей дуговой печи, которые характеризуют ее технические возможности. К ним можно отнести эффективность производительности и усредненный расход электричества, значение которых напрямую зависят от габаритов, формы, массы, надежности в обслуживании, выносливости материала футеровки и показателей электропараметров. На сегодняшний день разработчиками данной техники создано третье поколение дуговых печей, которые обладают высокой механизацией и практически полностью автоматизированы. Их конструкция включает в свой состав водяное охлаждение внутренних стен камеры, пода и свода, нагревательные топливно-кислородные горелки, устройство для загрузки сыпучих смесей, системы взятия проб, измерители температуры шихты и футеровки, быстродействующие механизмы, совершенные регуляторы мощности, современные системы очистки от пыли и газа. Вдобавок, большая часть рабочих органов оснащена гидравлическими приводами для самостоятельной работы.

Система расчета оптимальных размеров рабочей области ДСП

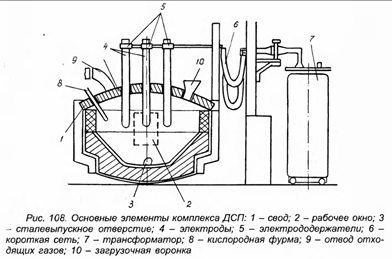

В основной состав конструкций дуговой печи входят: рабочая область, огнеупорный кирпич, механические и электрические элементы. Рабочая область ограничивается выкладкой огнеупорного кирпича и предназначается для осуществления абсолютно всех этапов процесса получения стали. Сама рабочая камера включает в себя 3 основных части: плавильная ванна, свободное пространство и пространство под сводом. Небольшая часть рабочей области снизу ограничивается подом и откосами, а верхние кромки этих откосов образуют ванну, которая служит для расположения жидкого металла и шлака.

Что касаемо верхней части, то пространство ограничивается сводом, очертания которого заканчивается крайними верхними точками откосов и уровнем пят, боковое ограничение образуют стенки, тем самым добавляя объем для большей вместимости шихты в ванну. Наиболее распространенный тип геометрии печи является круг.

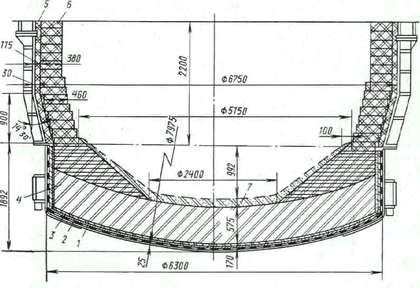

Система расчета загрузочной ванны

Для того чтобы обеспечить наибольшую эффективность обработки материалов в ванне, она должна иметь форму сферы конического типа и обеспечиваться откосами под углом 45 градусов, верхние точки которых должны быть выше загруженности шихты минимум на 10 см.

В процессе использования дуговой печи было установлено, что вне зависимости от типа производства загрузка фактического объема емкости минимум на 15% больше спроектированной, из-за чего количество шлака и расплавленного металла поднимаются над крайними верхними точками откосов. Такой процесс приводит к постепенному размыванию конструктивных элементов в ванной и в результате коническая форма деформируется, образовывая сферическую емкость и имея откосы с углом наклона 30-35 градусов относительно вертикали. Исключением являются только те печи, которые имеют кислую футеровку, что обуславливает отсутствие влияния раздела шлака и металла, оставляя форму ванны в исходном состоянии.

Система расчета габаритов свободной плавильной области

Рабочий объем для завалки шихты должен иметь такой профиль и габариты, чтобы материал можно было загрузить в один прием. Помимо этого, строительная прочность свода должна быть максимальной, за счет минимального диаметра самого элемента, максимально короткой рабочей длины электродов, а также одинаковый по всему периметру и низкий тепловой градиент от электрической дуги на поверхность футеровки. Для того чтобы определить количество загрузочного материала в условиях насыпной плотности шихты 1.4т/мЗ, и с расходным коэффициентом 1.06, необходимо применить следующую формулу: VЗАВ = 0,75GМ, мЗ.

В силу того, что почти 90% термического излучения от электрической дуги попадает на горячий пояс стенок помимо цилиндрической их формы, выстраивают ступенчатые, наклонные либо сложно фигурные боковые поверхности с разными углами наклона стен. Высоту стенок определяют исходя из степени равномерности и максимально допустимой термической напряженности в центре свода. В связи с этим, вышеописанные влияния на стенки печи также определяются радиусом распадающихся электродов.

Система расчета габаритов пространства под сводом

Строительную прочность данного элемента печи определяют стрелой подъема свода над крайними верхними точками пят. Размер диаметра параллельно с уровнем пят напрямую зависит от высоты стенок и углов их наклонов. В случае с коническивидными стенами, допустим наклон в пределах 9-12 градусов от вертикальной оси.