Тысячи предметов для быта, торговли, изготовления формы для производства других деталей и многое другое, выполняется с помощью одного универсального метода – вакуумной формовки. Сам рабочий процесс этого способа довольно несложный, что привело к массовому его использованию, во многих отраслях бизнеса.

Материал для вакуумной формовки

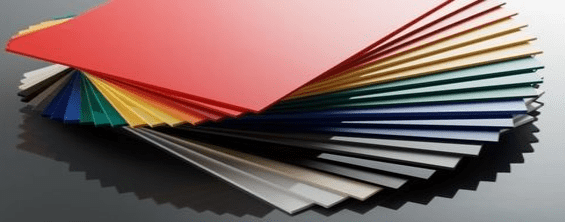

Для проведения вакуумной формовки существует большое количество разного типа материалов, которые имеют необходимые свойства для конкретного вида применения. Наиболее популярные из них:

- Ударопрочный полистирол. Он маркируется как HIPS и применяется для создания розничных POS дисплеев и столешниц в виде лотков;

- Акрилонитрил-Стирен-Бутадиен. Применяется для формовки частей корпуса и деталей, которые рассчитаны на многократную и долговечную эксплуатацию. Данный тип материала маркируются как ABS;

- Жесткий ПВХ. Из этого материала получаются ударопрочные изделия с идеально глянцевой поверхностью;

- Полипропиленовый сополимер. Его маркировка PP и он считается наиболее универсальным материалом, который имеет хорошую стойкость к коррозии и абсолютно безвреден для изготовления упаковки пищевых продуктов;

- Плотный полиэтилен. Имеет разную степень плотности, за счет чего можно достигать как мягкой структуры, так и жесткого легковесного пластика. Из этого материала производят детские игрушки, уличные ограждения и т.п.;

- Полистирен проводящий ток. В силу своих качеств, очень популярен в сфере производства разного рода переходников, компьютерной начинки, упаковки для плат и т.д.;

- Акриловое Полотно. Пользуется огромной популярностью у людей, которые занимаются изготовлением рекламных стендов, вывесок и прочих элементов. Существует большой цветовой диапазон, а также выбор материалов для отделки акрила;

- Поликарбонатный пластик. Из данного полимера отливают вывески, светильники, планшетки для светоотражающих знаков, детали медицинского оборудования и т.д.;

- PETG. Имеет очень жесткую структуру, способную выдерживать большие нагрузки. Обладает хорошей химической стойкостью и применяется в огромном количестве сфер жизнедеятельности человека;

- АРЕТ. Его можно использовать для упаковки пищевых продуктов, создания деталей повышенной крепости, сочетать с химически активными продуктами;

- Kydex. Очень прочный, надежный и долговечный материал, который применяется в создании интерьеров самолетов, деталей медицинского оборудования, в фурнитуре и т.д.

Вакуумная формовка пластика: оборудование

В зависимости от целевого назначения и материалов, которые используются в процессе формовки, станки для таких действий могут сильно разница между собой как в плане габаритов, так и дополнительного оборудования, подключенного к агрегатам. Но у любого вида формовочного станка существуют элементы, которые всегда входят в его конструкцию:

- Нагреватели, для размягчения пластиковой заготовки;

- Вентиляторы. Существуют как циркуляционные, для распределения равномерного прогрева деталей, так и охладительные;

- Вакуум насосы. Они генерируют низкое давление для длительного изменения формы заготовки;

- Вакуумная камера. Используется чтобы осуществить процесс термической формовки;

- Рама или корпус всего агрегата;

- Прижимная рама. Служит в качестве фиксатора и пресса для формовки деталей;

- Системы управления, датчики, регуляторы температуры, уровня давления и т.д.;

- В дополнение, формовочные станки могут комплектоваться специальными механизмами для автоматической регулировки высоты и ширины рабочего стола, растяжения самой заготовки, поднятия и опускания прижимной рамы и подобных вещей.

Вакуумная формовка листового пластика

Применение вакуумной формовки значительно превосходит другие виды технологии. Продукция производится в условиях низкого давления, что способствует использованию относительно не дорогого оборудования. Данный метод создания изделий из пластика позволяет быстро и качественно создавать единичные экземпляры форм и самой матрицы, благодаря их быстрому исполнению и низкой стоимости самих материалов.

Чтобы производить серийные детали, применяются более дорогостоящие и сложные пресс-формы. В большом количестве обычно выпускаются, к примеру, стаканчики для йогуртов, одноразовая посуда, упаковка для еды и т.д.

Существуют другие методы производства пластиковых изделий, основанных на использовании порошка либо смол, где требуется более сложная технология. Относительно вакуумной формовки, все гораздо проще, так как в качестве сырья применяются готовые листы из разного вида пластика. В дополнение отходы, которые остаются после сформированных элементов (обрезанные края) повторно перерабатываются для создания новых листов.

По стандартной технологии, весь процесс вакуумного формирования пластиковых изделий состоит из 8 основных этапов:

- Фиксация. В первую очередь укладывается лист заготовки и зажимается специальной рамкой, которая должна надежно удерживать материал. На станках, где установлен один нагреватель, зажимы должны справляться с фиксацией толщины листа до 6 мм. Если агрегат имеет несколько нагревателей, то толщина листа может достигать до 10 мм;

- Этап нагрева. В стандартном исполнении нагреватель формируется из инфракрасных элементов, который зафиксированный на алюминиевой отражающей пластине. Теплоизлучатель располагают таким образом, чтобы тепловые волны могли равномерно прогревать заготовку по всей площади и толщине. Если требуется более мощная степень прогрева, то используются специальные кварцевые нагреватели. Сочетание с регулировочными модулями и параметрами, не позволяют максимально точно настраивать температурный режим и справляться с высокотемпературными видами пластика, за короткий период времени;

- Регулировка расположения листа. В зазоре между нагревателем и листом пластика устанавливают специальный фотоэлектрический датчик. Его предназначением является сканирование этого промежутка на предмет провисания заготовки в процессе разогрева. Если пластик разорвет контрольный луч, система пустит автоматически дозу воздуха, которая поднимет лист обратно и сбалансирует весь процесс;

- Предварительное раздувание листа. Когда заготовка полностью прогреется и материал станет мягким и податливым, при необходимости его можно предварительно растянуть. Это делается в тех случаях, когда болванка очень высокая либо общая площадь ее покрытия больше квадратуры листа. С помощью этой технологии можно не только полностью обернуть заготовку, но и сделать равномерную толщину изделия по всей поверхности;

- Откачка кислорода. Для того чтобы лист пластика идеально повторил форму болванки, между их поверхностями необходимо удалить весь воздух, с чем прекрасно справляется вакуумный насос. Таким образом происходит натягивание разогретого листа на пресс форму, за счет создания вакуума в рабочем пространстве. В промышленных формовочных станках большого размера применяются вакуумные камеры, где происходит двухступенчатый процесс откачки воздуха, что в разы ускоряет формировку объекта и улучшает его качество;

- Вдавливание. Если на станке изготавливают большие изделия сложной формы, то необходимо специальное устройство «пуансон», которое расположено над матрицей и управляется при помощи гидравлического либо пневматического цилиндрика. Принцип его действия заключается в точечном надавливании на углубления болванки, для придания идеальной формы конечного продукта. Смысл заключается в использовании «пуансона» до откачивания воздуха, так как при помощи этого механизма можно подать нужное количество материала, чтобы после подкачки не получить тонких мест на изделии. Головку механизма зачастую изготавливают из металла либо дерева с гладким наконечником, что позволяет скользить листу в процессе его растяжения. В зависимости от технологии производства, «пуансон» может изготавливаться из войлока, резины либо кожи;

- Остывание и извлечение. Этот этап очень важен, так как если резко остудить изделие, оно может деформироваться и получится брак. Для этих целей используют вмонтированные вентиляторы, которые в совокупности с температурными датчиками автоматически устанавливают скоростью вращения лопастей, что в целом ускоряет процесс остужения на 30%. Для остывания изделия из более нежных видов пластика используют специальные блоки управления температурой, внутри пресс-формы, которые способны выравнивать градус по всей плоскости болванки. Когда изделие полностью остывает, включается нагнетатель давления, который отслаивает его от пресс-формы и деталь свободно достается из станка;

- Подрезка и отделка. После вакуумной формовки края деталей остаются неровными и с излишками материала. Для их удаления используют специальные ножи и шлифовальные машинки. После очистки краев, в изделии проделываются необходимые отверстия и прорези в соответствии с макетом. В случае с серийным производством на предприятиях, для обрезки и окончательной формовки изделий применяют специальные ролл-прессы, вертикальные ленточные пилы, многоосевые фрезерные станки и подобные механизмы.

Изготовление вакуумной формовки

Матрицей является выпуклая твердая деталь, которая в дальнейшем послужит болванкой для обтягивания ее формовочным материалом. Болванку можно изготовить из стеклопластика, МДФ листов, твердых пород смолы, дюрали, алюминия и т.д. Чтобы матрица получилась необходимой формы, ее создают на фрезерном станке. В некоторых случаях, если форма заготовки достаточно простая, ее можно сделать вручную.

Наиболее дешевый и быстрый вариант создания матрицы – это наращивание нескольких МДФ плит и обработка их на фрезеровочном станке ЧПУ. Процесс происходит следующим образом:

- При помощи склейки между собой нескольких листов, набирается нужная толщина;

- На фрезерном станке создается компьютерная 3D модель будущий болванки;

- Заготовка вставляется в рабочую область станка и происходит вырезание необходимой формы;

- После этого вся поверхность болванки вышкуривается, после чего удаляется пыль и наносится защитное покрытие специального состава;

- В заключение производится финальная шлифовка и матрица полностью готова к эксплуатации.

Данный вид материала для создания болванок хоть и дешевый, но имеет свой ряд недостатков. Это касается количества циклов, которые способны выдержать заготовки. Чем меньше острых углов, высоких частей и тонких краев, тем дольше прослужит матрица. К примеру, если болванка линзовидной формы с плоским дном, то она может выдержать около 100 формовок без необходимости реставрации.