Если в замкнутом пространстве отсутствует воздух либо другой газ, то такие обстоятельства считаются вакуумом. Человек может создавать разные степени давления, но абсолютный вакуум имеется только в космическом пространстве. Самым распространенным инструментом для генерации высокого давления являются вакуумные насосы, которые могут в зависимости от требований конкретного производства или отдельного агрегата создавать низкую, среднюю, глубокую либо сверхглубокую степень вакуума. Подобного оборудования достаточно много, но одним из наиболее современных и продуктивных устройств считается турбомолекулярный насос.

Турбомолекулярный насос это

В принципе, такую технику можно сравнить с компрессорами, имеющими определенную степень давления при всасывании и нагнетании воздуха. Ограничение заключается в показателях ниже определенного уровня давления, в момент забора и обработки перекачиваемой среды. Чтобы турбомолекулярный насос работал в режиме компрессора, перед всасывающим патрубком необходимо устанавливать форвакуумный насос, который будет предварительно разряжать воздух, создавая тем самым условия для основного агрегата, необходимые чтобы тот смог запуститься. Что касаемо уже сжатого воздуха, выходящего из соответствующего патрубка турбомолекулярного насоса, то его уровень сжатия также необходимо поддерживать с помощью подключения подкачивающего насоса сразу за нагнетательным отверстием основного устройства. С помощью такой техники можно перекачивать газы разной концентрации, за счет этого допускается использовать вязкий, разреженный либо сбалансированный состав газа. Для того, чтобы сгенерировать глубокий вакуум, газовая среда должна пройти все вышеописанные фазы, которые протекают в промежутке между попаданием атмосферного давления и вытеснением уже сжатой среды.

Как понятно из названия, данное оборудование обладает высокой скоростью откачки газовой среды. Это происходит благодаря очень быстрому вращению рабочих органов внутри насоса, технологию и конструкцию которых разработал немецкий инженер Геде, еще в далеком 1912 году, продемонстрировав миру самый первый простейший молекулярный насос. Конечно, это приспособление не получило широкого распространения из-за невозможности в то время создать качественные детали и подшипники для максимально быстрого вращения ротора, а также необходимости наличия определенных размеров зазоров между движущимися элементами внутри насоса.

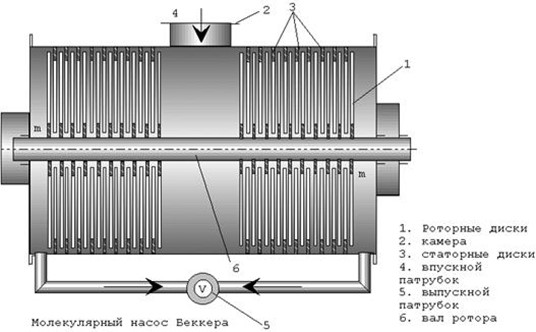

Следующей ступенью развития турбомолекулярной техники стало создание агрегата немецким разработчиком Беккером в 1957 году. Его прототип стал основой для постоянной модернизации, улучшения геометрии турбин и повышения характеристик производительности.

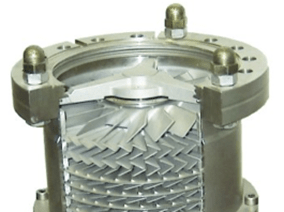

Из-за высоких показателей работы турбомолекулярных насосов, что обусловлено повышенным требованием к производству деталей для такой техники, высока цена подобных устройств. Если определять, к какой группе техники относятся эти насосы, то можно с уверенностью сказать, что это кинетические аппараты, так как они имеют конструкцию, очень похожую на турбину, в виде многоступенчатого ротора, имеющего множество дисков с лопастями, которые вращаются внутри корпуса устройства. В качестве материала для изготовления ротора чаще всего используют специальные высокопрочные сплавы алюминия. На всех лопастях имеются канавки, которые образуют между собой спираль, их форма изготовлена таким образом, чтобы эффективно взаимодействовать с внутренней поверхностью статора, в последствии чего и происходит откачка газовой среды. Если говорить проще, то канавки ротора создают длинный, изменяющийся от большего к меньшему, в процессе движения со стороны входа к выходу, канал, образующий многоступенчатое сжатие. Средняя производительность подобных устройств способна нагнетать вакуум до уровня 10-9 мбар. В зависимости от молекулярного веса обрабатываемой среды изменяется и уровень эффективности турбомолекулярного насоса.

Скоростные насосы из-за неравномерного распределения массы по оси ротора могут создавать вибрацию, для уменьшения которой применяется динамическая балансировка. Когда двигатель прокручивает ротор, тот соответственно, взаимодействует со статором, вызывая при этом вибрацию. Вдобавок, сама конструкция насоса и его движущиеся части в подшипниках также провоцирует дисбаланс. Если сравнивать силу вибрации от вышеперечисленных деталей и дребезжание, возникающие от вращения ротора, то первый вариант возникает при каких-либо неисправностях либо из-за подключения к турбомолекулярному насосу вакуумной системы. Чтобы этого избежать все части установки должны быть надежно закреплены и иметь специальные вибропоглощающие опоры.

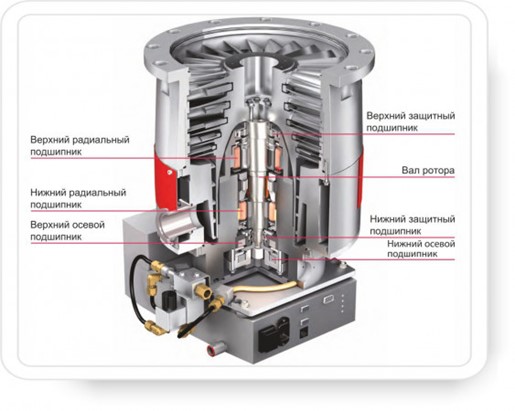

Чтобы стабилизировать сам насос, его конструкция проектируется особым образом, обеспечивая повышенную стойкость к износу. В основе подвески устанавливаются сверхпрочные подшипники с шариками из керамики, смазанными графитовой смазкой. За счет того, что эти шары производятся из нитрита силикона, они обладают в несколько раз большей твердостью чем стандартные элементы стальных подшипников. Учитывая тот факт, что из всех деталей турбомолекулярного насоса подшипники являются самыми уязвимыми, прочность рабочих органов данного элемента играет очень важную роль в долговечности механизма.

К преимуществам керамических шариков можно также отнести их небольшой вес, который под воздействием центробежной силы создает меньшее внутреннее напряжение и нагрузку. Нитрид силикона имеет хорошую стойкость к механическому истиранию, что не может наносить вред обойме подшипника и самим шарам. Максимальная температура работы для керамики в трое выше, чем для стали, что не меняет свойства элементов, если насос функционирует на протяжении длительного времени.

Турбомолекулярный насос: принцип работы

Главным рабочим органом в работе данной техники является круглый диск, который вращается параллельно с установленными на нем несколькими рядами лопастей. Эти элементы оказывают постоянное воздействие на входящие через впускное отверстие газовые молекулы и преобразовывают свою механическую энергию в кинетическую, передавая ее газу. Таким образом обрабатываемая среда перетекает от всасывающего отверстия к каналу нагнетания через нарезанные канавки на внутренних поверхностях статора. В процессе данного движения происходит ступенчатое сжатие газа до уровня давления, обусловленного техническими характеристиками турбомолекулярного насоса. Вывод обработанной среды осуществляется с помощью подкачивающего устройства. Если учесть степень сжатия форвакуумного давления, то она способна генерироваться на уровне 50 Па, что считается отличным показателем при больших нагрузках перекачки.

Осуществление работы насоса происходит за счет наличия на роторе движущихся и неподвижных лопастей, которые размещены на разных уровнях. Ход процесса нагнетания можно охарактеризовать, как импульсное влияние механического действия ротора и статора на молекулы газов, входящие в рабочую камеру устройства. Для стабильной работы турбомолекулярного насоса скорость вращения ротора должна составлять 24000-90000 оборотов в минуту, для чего применяются скоростные электродвигатели либо топливные генераторы. Скорость откачки и уровень сжатия в агрегате напрямую зависят от строения ротора и его быстродействия. В зависимости от области применения турбомолекулярный насос может быть горизонтального либо вертикального типа. Когда производится монтаж насоса горизонтально, его выходной фланец должен располагаться внизу, во избежание накапливания конденсата (форвакуумные масляные пары, водяные пары) в области подшипников, что может привести к его повреждению.

Среди преимуществ работы турбомолекулярного насоса можно отметить:

- Обеспечение безмасляного сверх глубокого вакуума;

- Возможность работы при перекачке интенсивных и коррозионных газов;

- Высокая скорость откачки, что способствует переработки большого объема Газа;

- Обладает широким диапазоном рабочего давления;

- Повышенная скорость старта и неимение перебоев в работе при резких скачках давления;

- Не требует частого обслуживания.

Отрицательные стороны эксплуатации турбомолекулярного насоса:

- При незначительном дисбалансе между лопастями ротора и канавками статора может произойти рост вибрации, что неизбежно приведет к быстрому износу подшипников (для исключения ее появления нужна точная настройка);

- Если степень атмосферного давления резко изменится, это может привести к повреждению лопастей ротора;

- Самая уязвимая часть у насоса – это узел с подшипниками.

Турбомолекулярный насос ТМН

Данный тип техники предназначен для безмасляной откачки в обстоятельствах вакуумной системы, генерируя при этом высокий и сверхвысокий вакуум. Главной особенностью насоса ТНМ является внешнее расположение привода ротора от рабочей области, за счет чего обеспечивается качественное охлаждение катушек механизма и степень производительности не уменьшается даже при долговременной эксплуатации.

Данный тип насосов используется в таких сферах промышленности как:

- Масс-спектрометрические анализы;

- В ускорителях элементарных частиц;

- При ядерных исследованиях;

- В процессе изготовления электронно-вакуумных и полупроводниковых устройств;

- Ракетостроение и атомная промышленности;

- На фармацевтических фабриках;

- В пищевой индустрии.

Турбомолекулярный насос ТНМ обладает следующими особенностями:

- Высокий уровень компрессии;

- Простота в использовании;

- Применение керамики в конструкции подшипников;

- Возможность установки без привязки к пространственному расположению;

- Относительно невысокая стоимость.

Использование турбомолекулярных насосов

За счет быстрого роста технологических возможностей применения вакуумной техники по типу турбомолекулярного насоса, расширился диапазон областей, которые с успехом эксплуатируют такую технику. К ним можно отнести пищевую промышленность, медицину, термоядерные исследования, космическую промышленность, а также некоторые процессы на многих предприятиях по обработке материалов и полупроводников. Для обеспечения требуемых условий производства очень часто требуется не только высокий уровень вакуума, но и его чистота, без внесения в обрабатываемую среду масляных включений. Благодаря свойствам, которыми обладает турбомолекулярный насос, его применение обязательно для таких технологических процессов как: нанесение тонких пленок, изготовление полупроводниковых устройств и создание течеискателей. Помимо этого, данный тип вакуумной техники широко применяется на предприятиях, работающих с физикой энергии высокой степени, а также исследованиями при соблюдении сверхвысокого вакуума. Любой прибор, производящий тестирование газа в условиях вакуума, требует достаточно глубокого уровня разрежения, которое способны обеспечить турбомолекулярные насосы. Можно смело утверждать, что 90% организаций, работа которых связана с применением сверхвысокого вакуума, с успехом применяют данный тип насосов, так как они способны создавать абсолютно чистую среду при сжатии от 10-3 до 10-10 мбар.

Если рассмотреть более подробно полупроводниковую промышленность, то турбомолекулярные насосы участвуют там в следующих процессах:

- При травлении;

- Распылении;

- Ионной имплантации;

- Литографии и прочего.

Техническое обслуживание

Если учесть, что в турбомолекулярном насосе наиболее уязвимыми местами являются подшипники и смазка сцепления ротора с приводом, то производя замену подшипника раз в 2-3 года, а смазки через каждые 6 месяцев, данная техника прослужит не один десяток лет. Главным условием для замены подшипников является допуск к такому ремонту только специализированного работника, способного качественно выполнить замену деталей.